Technologien

Spanende & spanlose Bearbeitungstechnologien

Spanend

Bohren &

Tieflochbohren

Bohrprozesse sind in der Prozesskette auf unterschiedlichen Maschinenvarianten möglich. Bei KmB erfolgt das Verfahren perfekt integriert in den Gesamtprozess.

Bohrprozesse kommen bei KmB in unterschiedlichen Fertigungssystemen zum Einsatz. Alle spanenden Verfahren werden sinnvoll kombiniert.

Die Qualitätsanforderungen des Bauteils, sein Werkstoff, die geforderten Oberflächenqualitäten und weitere Faktoren sind im Fokus, wenn die Technologen individuelle Bearbeitungsstrategien entwickeln.

KLEIN- UND GROSSSERIEN

Der Kunde profitiert von schnellen und durchdachten Prozessen – bei Klein- oder Großserien.

Die umfangreiche Ausstattung des Maschinenparks sowie das große Prozess-Know-how bei KmB stellen eine wirtschaftliche Fertigung sicher.

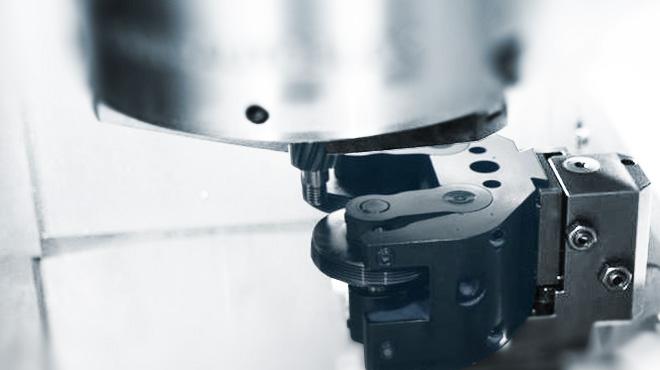

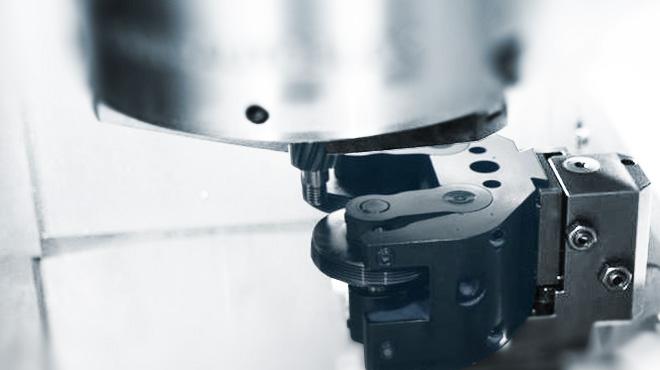

Räumen

KmB Technologie bietet seinen Kunden auch das Räumen als Zerspanungsprozess an. Es stellt den Abschluss der Prozesskette dar.

Bei vielen Fertigungsprozessen kann auf Räumverfahren nicht verzichtet werden: Dabei wird das spezifische Räum-Werkzeug durch die Bohrung gezogen.

Allerdings ist es auch möglich, Außenflächen (zum Beispiel mit Nuten und Verzahnungselementen) in ähnlicher Weise zu räumen. Der Werkzeugquerschnitt entspricht jeweils der geometrischen Form.

So entsteht eine Bearbeitungsgeometrie, die sich mit konventionellen Verfahren wie Drehen, Bohren oder Fräsen nur schwer erreichen lässt.

GEFORDERTE BAUTEILQUALITÄT ENTSCHEIDET

KmB Technologie bietet seinen Kunden ganzheitliche Produktionsprozesse an – am Ende entstehen zumeist einbaufertige Bauteile.

Folglich können Kunden (je nach geforderter Bauteilqualität) auf das Räumen zugreifen. Das Fertigungsverfahren wird prozesssicher und effektiv in den Ablauf integriert.

Fräsen

Fräsprozesse sind in vielen industriellen Anwendungsbereichen unersetzlich. Bei KmB erfolgt das Verfahren perfekt integriert in den Gesamtprozess.

Fräsprozesse kommen bei KmB in unterschiedlichen Fertigungssysteme zum Einsatz. Alle spanenden Verfahren werden intelligent kombiniert.

Die geometrischen Details des Bauteils, sein Werkstoff, die geforderten Oberflächenqualitäten und weitere Faktoren sind im Fokus, wenn die Planer individuelle Bearbeitungsstrategien entwickeln.

KLEIN- UND GROSSSERIEN

Der Kunde profitiert von schnellen und präzisen Prozessen – bei Klein- oder Großserien.

Die umfangreiche Ausstattung des Maschinenparks sowie das große Prozess-Know-how bei KmB stellen eine wirtschaftliche Fertigung sicher.

Wälzfräsen

Hartwälzschälen

Entgraten

Vom Wälzfräsen und Hartwälzschälen bis zum Entgraten: Bei KmB kommt eine große Bandbreite von Verzahnungsprozessen zum Einsatz. Es entstehen Zahnräder und verzahnte Wellen mit hoher Verzahnungsqualität und Oberflächengüte.

Ohne Zahnräder dreht sich in Getrieben nichts: Die Bauteile entstehen weltweit in Millionenauflage – darunter auch sehr komplexe Geometrien.

Grundsätzlich verlangen Anwender nach einer hohen Verzahnungsqualität, damit die Bauteile der hohen Belastung im Getriebe oder Motor dauerhaft Stand halten.

QUALITÄT IM FOKUS

KmB kennt diese Anforderungen sehr genau: Die Spezialisten setzen auf unterschiedliche Verzahnungsprozesse – vom Wälzfräsen und Hartwälzschälen

bis zum Entgraten. Die Ziele sind dabei freilich immer die Gleichen: Den Entwicklern geht es um niedrigere Stückkosten und das bei hoher und gleichbleibender Qualität.

Schleifen

Verzahnungsschleifen

Ob „klassische“ Schleifprozesse, Centerless-Schleifen oder Verzahnungsschleifen – KmB Technologie verfügt über die nötige Technologie und das Verfahrens-Know-how.

Alle Schleifmaschinen sind auf die hochproduktive Feinbearbeitung von Futterteilen oder Wellen ausgelegt.

Das Schleifen ist aus verschiedenen Gründen unverzichtbar. Die Maß- und Formgenauigkeit und die Prozesssicherheit des Verfahrens sind sehr hoch

– folglich werden sehr hohe Rundheiten, Oberflächengüten und die erforderlichen Kurzwelligkeitswerte erreicht.

Verzahnungs- und Centerless-Schleifen

KmB Technologie bietet seinen Kunden eine Vielzahl von Schleifprozessen auf unterschiedlichen Schleifmaschinen an.

Darunter sind auch das Verzahnungsschleifen sowie das Centerless-Schleifen.

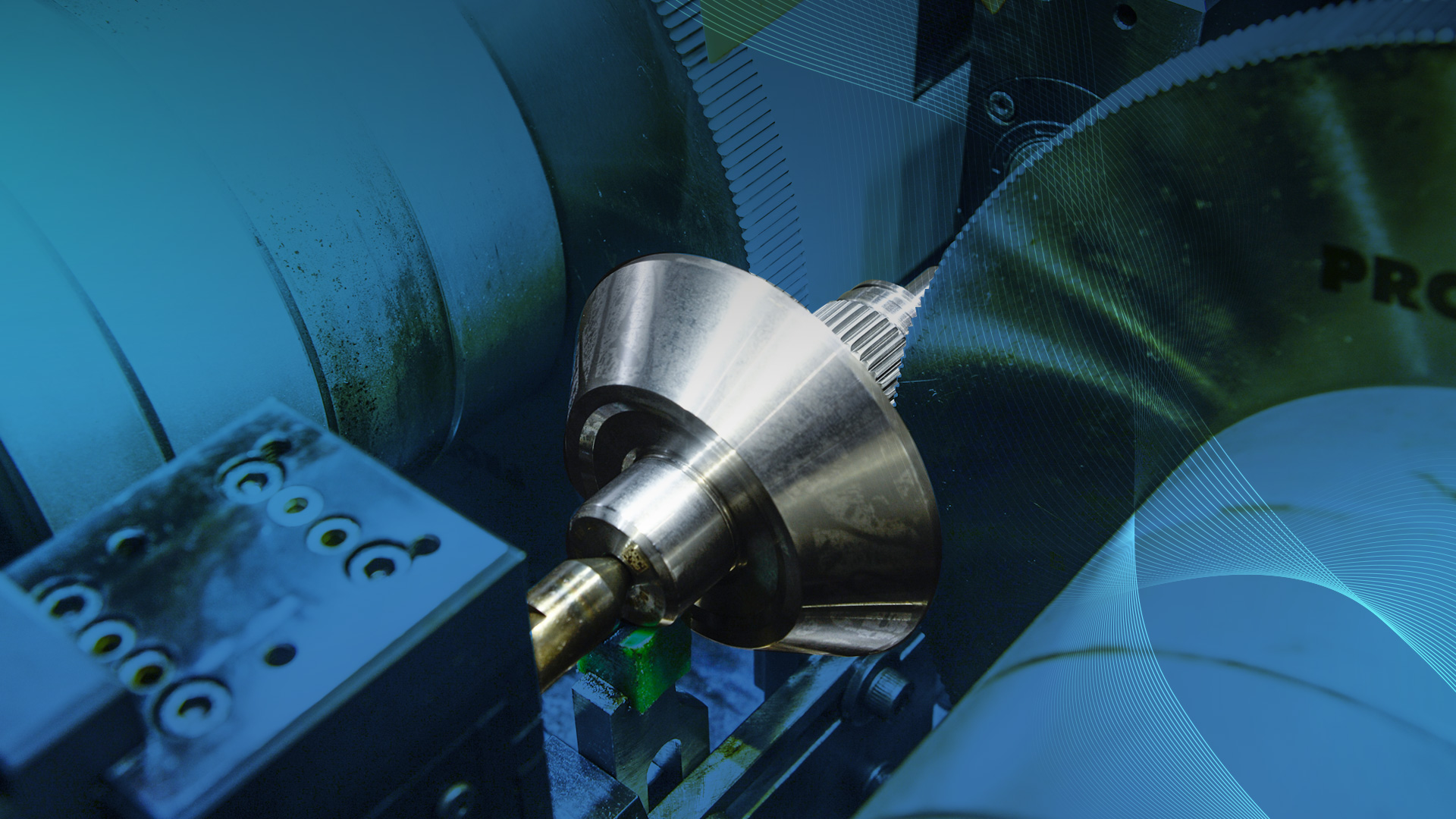

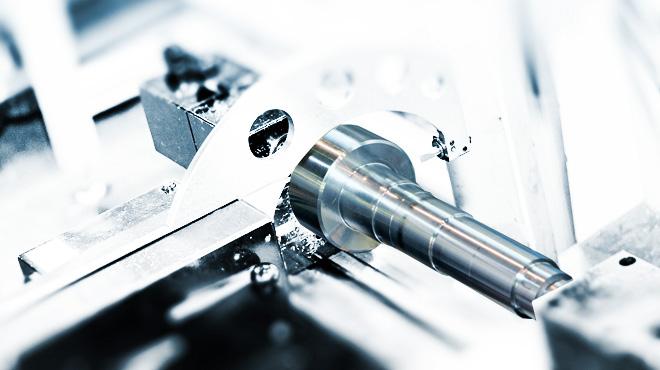

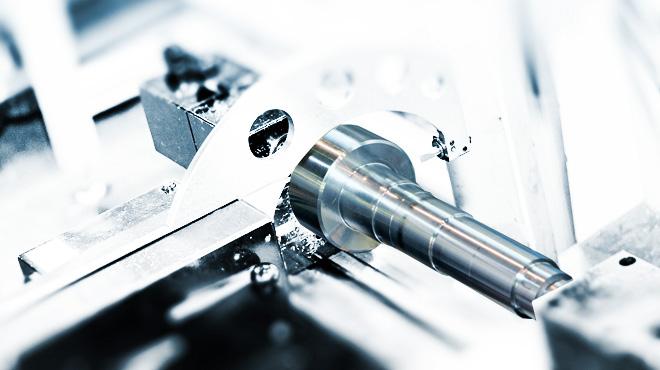

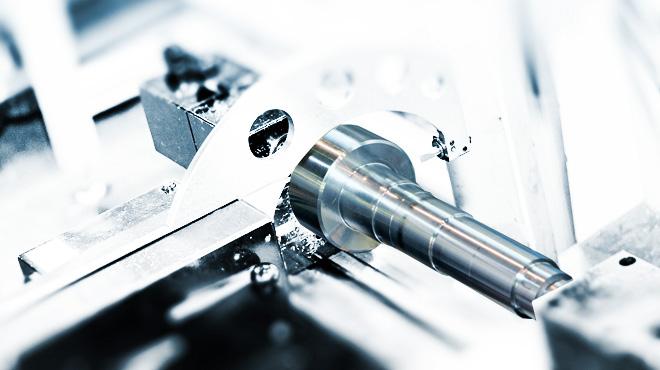

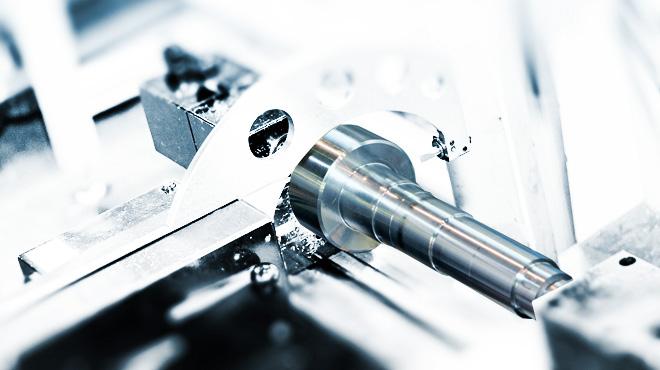

Drehen

Erster Bearbeitungsprozess: Das Drehen ist das erste spanenden Bearbeitungsverfahren bei "runden Teilen".

Bei KmB erfolgt sowohl die Weich- als auch die Hartbearbeitung mit hochproduktiven Produktionslinien oder Einzelmaschinen.

Seit der Gründung des Unternehmens werden bei KmB Technologie in Zerbst Futterteilen und Wellen gedreht.

Das große Erfahrungswissen ist eine ideale Basis für die Etablierung ganzheitlicher Prozesse, denn das Drehen steht immer am Anfang einer verketteten Produktionslinie.

OPTIMIERTE DREHVERFAHREN

Grundsätzlich gilt: KmB setzt ausschließlich auf hochproduktive Fertigungssysteme und eine enge Abstimmung mit den Kunden.

Zum Beispiel die Werkzeugauswahl, die Bestimmung der Schnittdaten und die Programmierung erfolgen immer mit dem Ziel, effektive und sichere Prozesse zu erreichen.

Spanlos

Anlassen

Ein präzises Anlassen ist nach den Härteprozessen unverzichtbar. KmB stimmt das Verfahren mit seinen Kunden ab und steuert den Gesamtprozess.

Auf die Kombination kommt es an: Nur das Zusammenspiel von Härten und Anlassen ergibt die optimale Bauteilqualität mit den gewünschten Werkstoffeigenschaften.

Dabei ist das Anlassen eine Wärmebehandlung, deren Höchsttemperatur allerdings unterhalb des sogenannten Umwandlungspunktes liegt – in der Regel erfolgt das Verfahren im Bereich zwischen 300 und 550 Grad Celcius ...

Insgesamt werden durch das Anlassen Spannungen im Bauteil, die durch das Härten entstanden sind, wieder abgebaut. Die allgemeine Zähigkeit des Werkstoffs steigt an.

DEN PROZESS STEUERN

KmB bringt sein Erfahrungswissen rund um die Komplettbearbeitung vieler Automotive-Bauteile in die Auslegung eines passgenauen Härte- und...

... Anlassprozesses mit ein.

Die Kunden profitieren am Ende von einer optimalen Bauteilqualität.

Beschriften

Alle Automotive-Bauteile werden, während des Produktionsprozesses bei KmB, beschriftet – zum Beispiel mit einem maschinenlesbaren Code, der die Nachverfolgung des Herstellungsprozesses garantiert.

Eine umfassende Bauteilbeschriftung ist aus der modernen Automotive-Produktion nicht mehr wegzudenken – letztlich wird mithilfe der Codes die gesamte Lieferkette der Bauteile eines Autos transparent. Gerade bei wartungsrelevanten Bauteilen ist das sehr wichtig.

HOCHWERTIGE CODES

KmB bietet seinen Kunden in diesem Anwendungsfeld eine hohe Flexibilität: Es kommen, je nach zu kennzeichnender Fläche oder benötigter Abriebfestigkeit, die optimalen Kennzeichnungssysteme zum Einsatz.

Das Endergebnis ist in jedem Fall ein hochwertiger Code, der maschinell lesbar ist.

PERFEKT INTEGRIERT

Darüber hinaus wird das Markiersystem perfekt in die Fertigungslinie integriert. Das verhindert unproduktive Nebenzeiten.

Auf Wunsch beraten die Produktionsplaner von KmB bereits während der Bauteilentwicklung zu den Möglichkeiten der Kennzeichnungssysteme. Kunden profitieren von einem großen Erfahrungswissen bei Fahrzeug-Bauteilen.

Festigkeits-

strahlen

Höhere Dauerschwingfestigkeit und ein dauerhafter Schutz vor Spannungsrisskorrosion – das sind die Vorteile des Festigkeitsstrahlens.

Auf Wunsch ist das Verfahren ein wichtiges Element innerhalb des Produktionsprozesses bei KmB.

Das Verfahren eignet sich für zahlreiche Bauteile – besonders wenn sie eine anspruchsvolle Geometrie aufweisen oder einzelne Details schwer zu erreichen sind. Dabei wird ein spezifisches Strahlmittel mit hoher Geschwindigkeit auf die zu behandelnde Oberfläche „geschossen“.

Sie weist anschließend Veränderungen auf, die sogenannte Druckeigenspannungen auslösen. Auf diese Weise wird die Dauerfestigkeit des Werkstoffs deutlich verbessert.

Präzise überwacht und gesteuert

Wie wirkungsvoll das Festigkeitsstrahlen ist, hängt von der Strahlungsintensität und der Härte des verwendeten Strahlmittels ab.

Der Prozess muss in jedem Fall genau überwacht und gesteuert werden.

KmB setzt auf moderne Anlagentechnik sowie das Erfahrungswissen der eigenen Prozessplaner. Jeder Kunde wird umfassend zu den Möglichkeiten des Festigkeitsstrahlens und denkbarer Alternativen beraten.

Richten

Das Richten ist ein sehr effektives Verfahren, um Bauteile in eine spezifische Geometrie zu bringen. Bei KmB Technologie erfolgt der gesamte Prozess mit höchster Präzision.

Stichwort „Präzison“: Hier liegt der entscheidende Vorteil des Richtens im Vergleich zum Biegen. Die vorgegebenen Bearbeitungstoleranzen werden genau eingehalten

– eine Nachbearbeitung ist nicht nötig. Diverse Messsysteme beziehungsweise Sensoren überprüfen den anspruchsvollen Prozess.

Zentrale Faktoren im Blick

Zahlreiche rotationssymmetrische Teile können von diesem Ansatz profitieren: Sie werden zum Beispiel während des sogenannten Rollrichtens mithilfe einer spezifischen Rollbewegung verformt.

Beim alternativen Biegerichten erfolgt die Umformung per Hubbewegung, die eine NC-Achse ausführt ...

Unter anderem der sogenannte Widerstandsmoment und die obere Streckgrenze bestimmen über die hier eingesetzte Richtkraft.

Ob sich ein Metall überhaupt richten lässt, bestimmen die Mindestbruchdehnung und die vorhandene Streckgrenze. KmB berät seine Kunden umfassend zu den Möglichkeiten und Grenzen des Verfahrens.

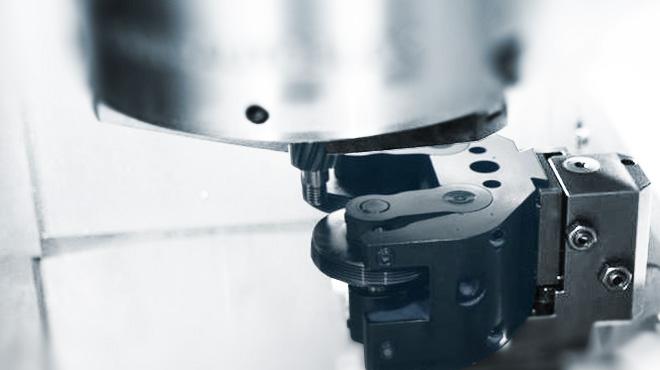

Gewinderollen

Kaltrollen ist schnell und prozesssicher. Von diesen Vorteilen kann jeder KmB Kunde profitieren.

Die Technologen in Zerbst setzen das spanlose Verfahren zielgerichtet ein, immer dann, wenn der gewünschte Bearbeitungsprozess bzw. das Bauteil es erfordert.

Belastbare Gewinde

Anschließend profitieren Kunden von den großen Vorteilen des Kaltrollens: Während des spanlosen Verfahrens verfestigt sich der Faserverlauf innerhalb des Werkstoffs.

Das erhöht wiederum die Belastbarkeit des Gewindes. Außerdem sind die hergestellten Geometrien sehr maßhaltig und weisen eine hohe Oberflächenqualität auf Grundsätzlich gilt: ...

Es lassen sich sehr viele Werkstoffe rollen. Sie müssen allerdings eine Mindestdehnung von rund fünf Prozent vorweisen.

Zu den Vorteilen des Verfahrens und möglichen Alternativen beraten die Experten von KmB ihre Kunden umfassend.

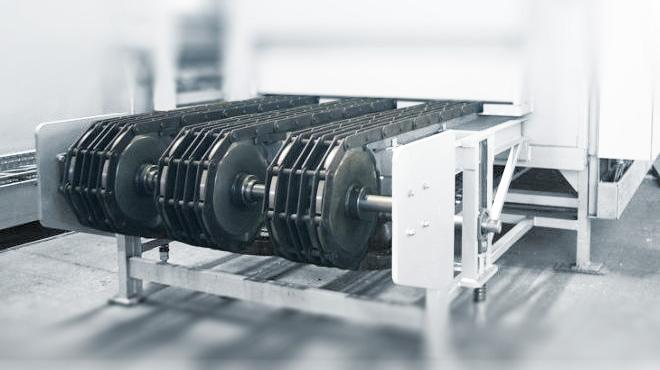

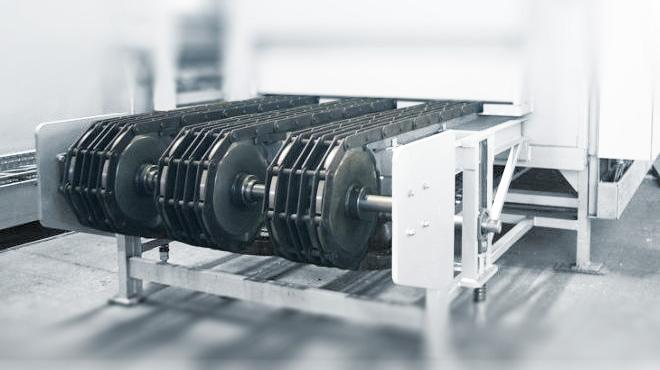

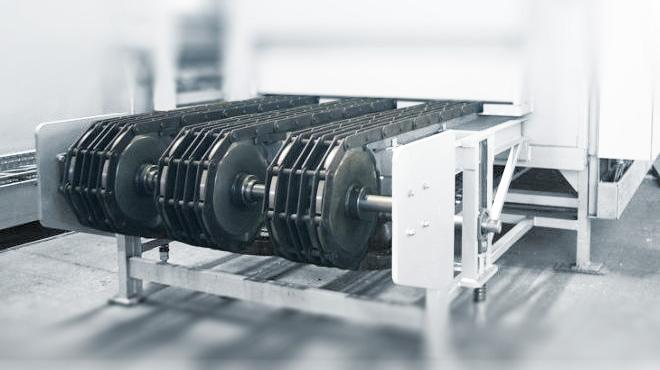

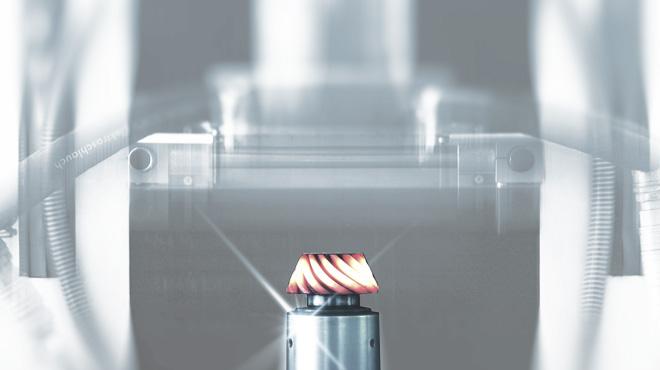

Verzahnungswalzen

Eine Reihe von Vorteilen prägen das Verzahnungswalzen – beispielsweise entstehen sehr feste Zahnkonturen und der Prozess ist schnell. KmB Technologie setzt das spanlose Verfahren zielgerichtet je nach Bauteilanforderung ein.

Anwalzen, Eindringen, Kalibrieren – in drei Phasen entsteht während des Walzens die gewünschte Verzahnung auf dem Bauteil.

Dabei dringen die Zähne des Werkzeugs in radialer Richtung in den Werkstoff ein und bilden ihre Form sehr präzise ab. Außerdem sind die Prozesszeiten beim Verzahnungswalzen sehr kurz.

Hohe Bauteilstabilität

Wichtig ist zudem, dass die Zahnkontur während der sogenannten Kaltverfestigung deutlich zunimmt und das Bauteil später eine hohe Stabilität und Standfestigkeit aufweist.

Außerdem entstehen während des Verzahnungswalzens extrem

hochwertige Oberflächen mit geringen Rauigkeitswerten. Das Verfahren kommt zum Beispiel bei Steckverzahnungen zum Einsatz. KmB, berät die Kunden bei der Anwendung des Verfahrens mit Blick auf Wirtschaftlichkeit und Qualität.

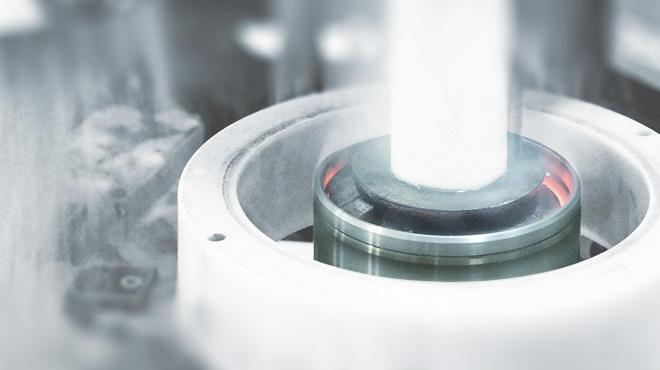

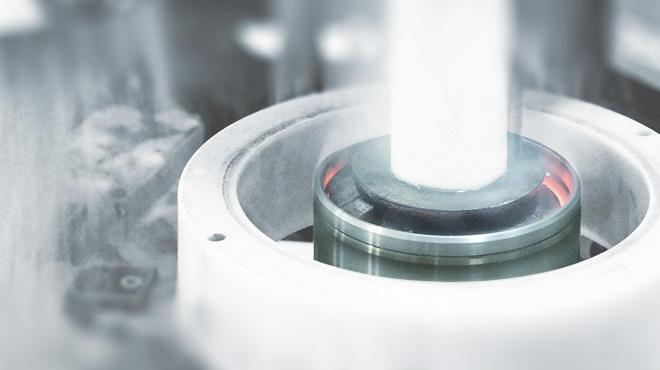

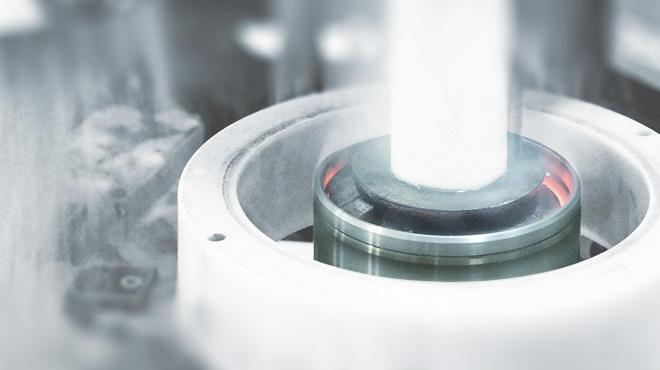

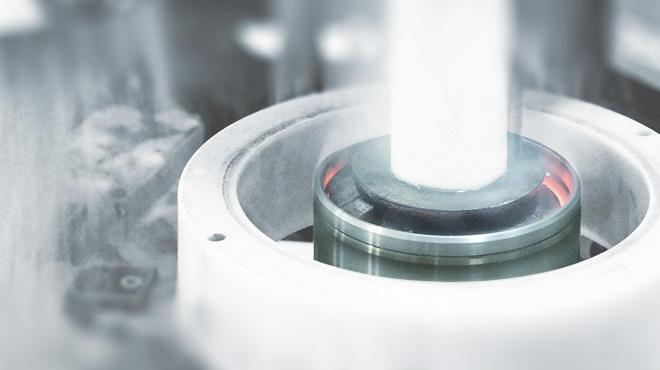

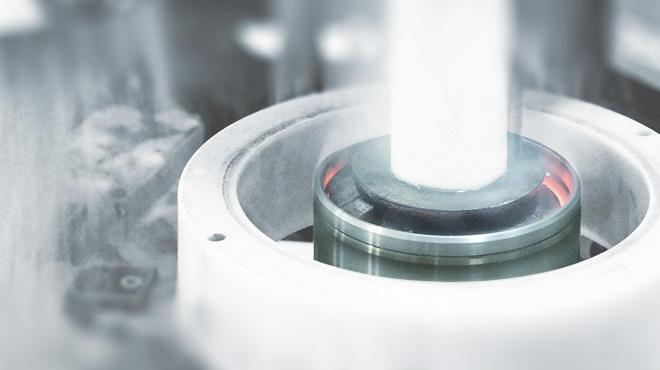

Induktives

Härten

Erfahrung und Prozesssicherheit prägen das induktive Härten: Die Taktzeit beträgt nur wenige Sekunden und es entsteht eine absolut gleichbleibende Bauteilqualität. KmB bindet das Verfahren in den Bearbeitungsprozess mit ein.

Hier zeigt sich einer der zentralen Vorteile des induktiven Härtens: Die Anlagen werden in die Prozesskette zwischen Weich- und Hartbearbeitung integriert.

Hohe Bauteilqualität

Die Verfahren Einfrequenz und Mehrfrequenz werden nach Werkstückanforderung eingesetzt, die Aufheizung am Bauteil erfolgt mit absolut konstanter Tiefe und Temperaturhöhe.

Die Einhärtetiefe wird entsprechend der Werkstückanforderungen gewählt. Auf diese Weise entsteht ein sehr einheitliches Härtebild. Anwender profitieren von einem schnellen, hochgenauen und flexiblen Verfahren.

Härteverfahren

durch Partner

Nitrieren oder Bainitisieren

Ob Einsatzhärten, Nitrieren oder Bainitisieren – KmB berät seine Kunden bei der Wahl des richtigen Härteverfahrens. Der gesamte Prozess wird mit externen Partnern abgestimmt und durchgeführt.

Letztlich geben Bauteil und dessen Werkstoff die Wahl des Härteverfahrens bei Partner durch KmB vor eignen sich Bauteile aus Einsatzstählen mit verhältnismäßig niedrigem Kohlenstoffgehalt ...

Für das Einsatzhärten

... Sie werden im Ofen auf bis zu rund 1.000 Grad erwärmt – es erfolgt das sogenannte Aufkohlen. Nach dem Abschrecken in einem Abschreckmittel...

... weist der Werkstoff eine deutlich härtere Oberfläche (Randschicht) auf. Viele Antriebsteile und Zahnräder werden auf diese Weise behandelt.

Beim Nitrieren

... bildet sich auf der Oberfläche eine sehr harte Verbindungsschicht. Dazu wird das Bauteil in ein Salzbad abgelassen (Badnitrieren) oder durch eine Gas-Atmosphähe geführt (Gasnitrieren).

Einer der Vorteile des Verfahren ist die hohe Wärmebeständigkeit der behandelten Bauteile.

Auch das Bainitisieren

... von Bauteilen kann KmB in Zusammenarbeit mit externen Partnern anbieten.

Diese spezielle Art der Wärmebehandlung eignet sich für Metalle mit mittlerem oder hohem Kohlenstoffanteil. Im Werkstoff entsteht eine Struktur, die als Bainit bezeichnet wird.